Atualmente as indústrias e processos têm enfrentado desafios, tais como: redução de custos de manutenção, aumento do tempo de operação das máquinas, mão de obra enxuta com objetivo de reduzir o custo de conversão, tornando seus produtos e serviços mais competitivos. A busca de novas técnicas para ajudar a reduzir esses custos são intensas. Umas da melhores técnicas e alternativas é a Manutenção Preditiva através da Análise de Vibração.

Manutenção Corretiva : a manutenção corretiva faz-se quando o equipamento quebra, implicando auto de custo de manutenção, como horas de parada de produção, custo de mão-de-obra, falta de reposição, etc.

Manutenção Preventiva :é baseada na vida média dos componentes, sendo caracterizada por intervenções programadas em intervalos fixos de tempo. As principais desvantagens da manutenção preventiva vem do fato de se realizar paradas de equipamentos, as vezes desnecessárias, aumentando os custos de manutenção em função da troca de componentes ainda em condições de uso, e a introdução de eventuais defeitos nos equipamentos durante a manutenção.

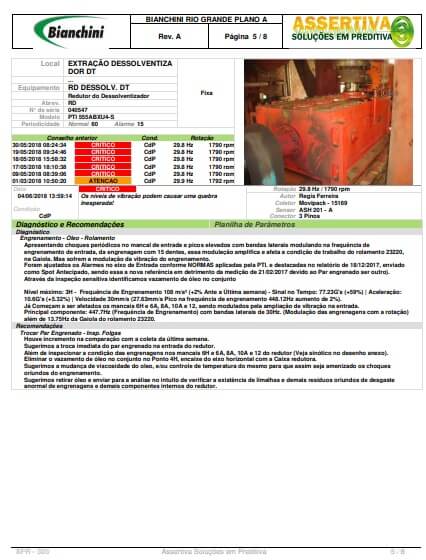

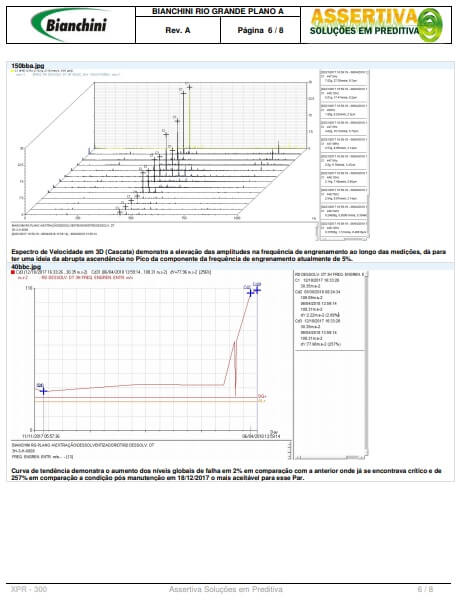

Manutenção Preditiva : A manutenção Preditiva se utiliza da análise de vibrações, termografia, ferrografia, análise de óleo, etc., para realizar uma avaliação segura das condições de funcionamento dos equipamentos, acompanhando da evolução de falhas detectas nas máquinas. Com isso, é possível fornecer previsões de quebra dos equipamentos, garantindo a operação sem riscos de quebra inesperadas até a execução de uma parada planejada.

A análise de vibrações é a técnica utilizada na manutenção Preditiva para a avaliação de máquinas rotativas que apresenta um melhor custo/beneficio, em relação as demais técnicas, fornecendo dados que possibilitam prolongar a vida dos equipamentos, baseando-se nas informações obtidas durante a operação normal do mesmo.

CONCEITO

A vibração mecânica é um movimento oscilatório de uma máquina ou de um componente da maquina, em torno de um ponto de referência. A vibração pode ser destrutiva quando ultrapassar os limites toleráveis pela máquina. A falha ocorre por fadiga.

As principais fontes causadoras de vibração são : desbalanceamento, desalinhamento, folgas mecânicas, eixo empenado, defeitos de rolamentos, lubrificação, falha elétricas em motores, engrenamentos defeituosos, falha em polias e correias, etc.

Quando coletamos dados de vibração, o acelerômetro é conectado ao ponto a ser medido, e as ondas mecânicas da vibração da máquina , fazem oscilar uma massa dentro do sensor , essa massa tem o mesmo princípio do sistema massa/mola/rigidez , que ao ser excitado, transforma essas oscilações num sinal elétrico proporcional à amplitude do movimento de vibração. Esse sinal é passado para o coletor via cabo e este sinal de onda (domínio no tempo) é processado através da Transformada Rápida de Fourier (FFT), para que se obtenha então o espectro de vibração (domínio na frequência), que é bem mais fácil de se analisar, pois seu conteúdo passa a ser frequências de resposta do sistema que se está medindo.

Na prática podemos encontrar várias frequências e amplitudes de vibração presentes em cada ponto de medição de uma máquina. As frequências nos informam a origem do defeito e as amplitudes, a gravidade do defeito.

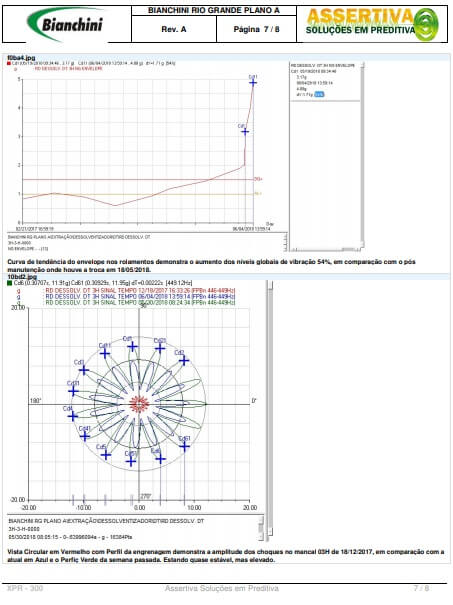

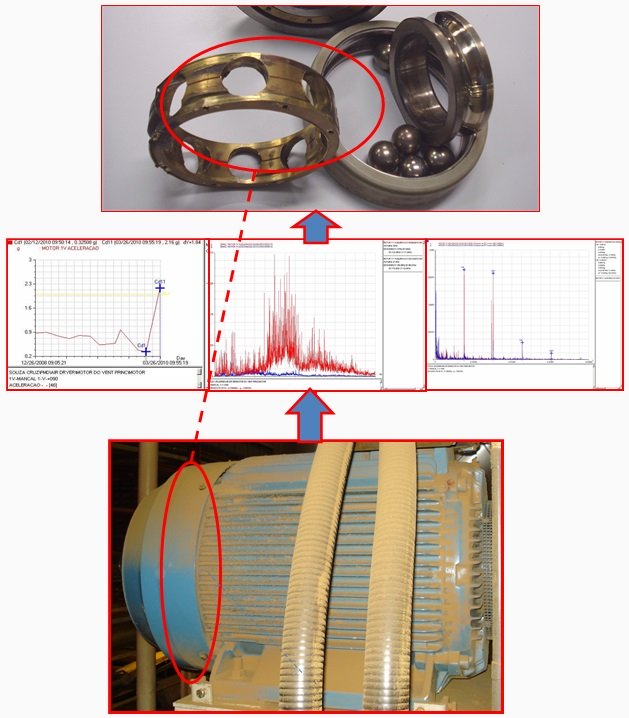

Gráfico de tendência, espectros em aceleração e em envelope mostrando a falha

na gaiola do rolamento 6319 da tampa traseira do Motor ABB 250KW.

A Assertiva possui larga experiência na área de manutenção preditiva, temos especialistas para a realização das inspeções, desenvolvimento e levantamentos técnicos dos equipamentos, treinamentos de equipes técnicas e geração de resultados de retornos financeiros para empresas parceiras.

Implantação, levantamento técnico e relatórios:

Para implantação da Análise de Vibração e geração de relatórios é necessário estabelecer as seguintes etapas:

Especialista em Análise de Vibração;

Lista dos equipamentos a serem medidos com respectiva identificação e cadastramento no sistema;

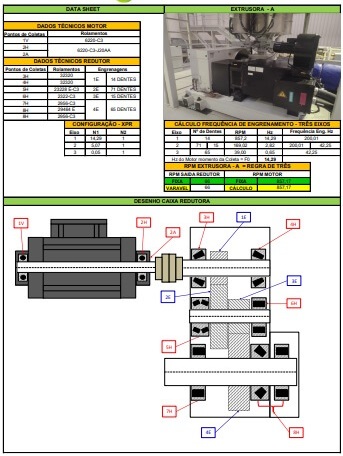

Levantamento de dados construtivos e operacionais dos equipamentos, tais como: rolamentos, número de dentes das engrenagens, rotação, potência, desenhos construtivos, etc.;

Histórico de manutenção dos equipamentos;

Escolha dos pontos de medição e sua identificação no sistema e na máquina;

Grandezas a serem medidas para cada ponto;

Níveis de alarme para cada ponto de medição;

Periodicidade das medições;

Programação dos pontos de coleta de dados;

Informações e relatórios periódicos.

As atividades de Manutenção Preditiva permitem ganhos financeiros para a empresas. A Assertiva possui especialistas que geram e enviam relatórios mensal e anual dos seguintes ganhos: